Sus jornadas técnicas demostraron su apuesta por las máquinas destinadas a nichos de mercado de alta tecnología

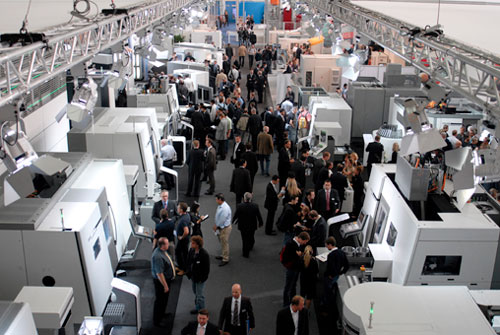

Del 28 de junio al 1 de julio DanobatGroup organizó unas jornadas técnicas en las instalaciones de Danobat (Elgoibar) y en las de Soraluce (Bergara). El mecanizado de piezas de grandes dimensiones para sectores tales como el energético, naval, aeroespacial y bienes de equipo fue el protagonista de las jornadas, a las que acudieron en torno a 300 profesionales de numerosos países. Danobat presentó sus soluciones multi-tecnología en torneado y rectificado y Soraluce su especialidad en fresado-mandrinado.

Ibon Linacisoro

Durante cuatro días DanobatGroup, uno de los mayores fabricantes de máquina-herramienta en Europa, quiso mostrar su experiencia de más de 50 años en el mundo de la máquina-herramienta, una actividad con la que en 2010 alcanzó los 190 millones de euros de facturación, cuyo 85% se dirige a la exportación.

Mostró para ello sus capacidades en las técnicas de fresado-mandrinado, torneado y rectificado destinadas a aplicaciones de grandes dimensiones, en los que los sistemas de automatización, medición y software, adquieren un gran protagonismo debido a las características especiales de este tipo de piezas. Acudieron clientes de Alemania, Italia, España, Reino Unido, Francia, Turquía, Brasil, México y Estados Unidos. Todos ellos pudieron ver las instalaciones de diseño, fabricación y montaje, máquinas en su fase de montaje y demostraciones de mecanizado, en un entorno adecuado para, además, discutir sobre proyectos futuros.

El objetivo era acercar la tecnología a los clientes y hacerles partícipes de los nuevos desarrollos y aplicaciones, además de fomentar una relación más cercana y colaborativa. Todo ello orientado a piezas de grandes dimensiones para el sector energético (eólico, nuclear, gas), naval, aeroespacial y bienes de equipo.

No vender máquinas, sino tecnología

El 75% de las máquinas que está fabricando Danobat no existía hace poco. Es una empresa que ha dejado de vender máquinas para pasar a vender tecnología. Buscan proyectos de partenariado, en los cuales comparten la propiedad industrial, para afincarse en nichos de mercado en los que el objetivo es alcanzar cuotas del 70%.

Desarrollos en máquinas de torneado

Las jornadas sirvieron para realizar una demostración en directo de la tabla hidrostática que puede sustentar hasta 150 toneladas.

Demostración en directo: la mesa va montada sobre cojinetes hidrostáticos y puede sustentar piezas de hasta 150 Tn.

Danobat ha desarrollado la gama VTC-H con el fin de satisfacer la demanda del mercado de los tornos verticales de gran diámetro. La tecnología hidrostática se ha aplicado en las siguientes áreas de las maquinas: guías de deslizamiento hidrostático que se utilizan tanto en los ejes X y Z, y mesa con el apoyo radial y axialmente por elementos hidrostáticos. La serie VTC-H ha sido enfocada para la fabricación de piezas de gama pesada, como carcasas de bombas, carcasas de energía eólica, las piezas de generación de energía, etc.

También hubo una demostración en directo de la precisión del VTC: todos los ejes de los tornos verticales están optimizados para alcanzar un alto nivel de precisión de los movimientos de interpolación, eje C y los resultados de NAS.

Demostración en directo de la precisión del VTC.

Los asistentes, asimismo, observaron en acción una VTC-1800 multifunción: fresado, rectificado, taladrado y torneado. Danobat ha diseñado una serie de nuevos cabezales especiales para las nuevas aplicaciones personalizadas, como los nuevos cabezales con el eje Y, y el cabezal con el eje B.

Rectificado

Danobat ha presentado una nueva gama completa de rectificadoras planas de doble columna (SGD). El nuevo desarrollo abarca máquinas de 14.000 mm de largo hasta 3.500 mm de ancho y 1.500 de altura con un peso máximo de componentes de 40 toneladas. Las máquinas incorporan un guiado doble “V” hidrostático en la mesa. El resto de ejes guiados son precargados proporcionado de esta forma precisiones óptimas. Construidas en partes modulares las maquinas incorporan:

• Cabezal universal de rectificado, +/- 110 grados de giro.

• Cambio automático de muelas con un diámetro de hasta 610 mm.

• Medición automática de pieza – medición y extracción de resultados.

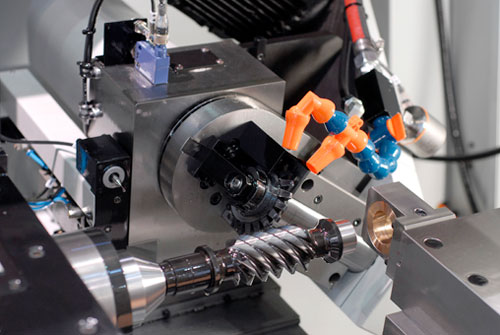

Por otro lado, presentó su gama de rectificadoras cilíndricas PG destinadas a la producción de ejes de transmisión. Se caracteriza por su total flexibilidad para realizar funciones múltiples en una sola atada. Incorpora cabezal muela con 2 muelas y unidad de pulido, garantizando acabados superficiales de Ra 0,1.

Cuenta también con el medidor “in-process” Multi-Diameter Measuring System (MDM).

Rectificadora cilíndrica PG destinada a la producción de ejes de transmisión.

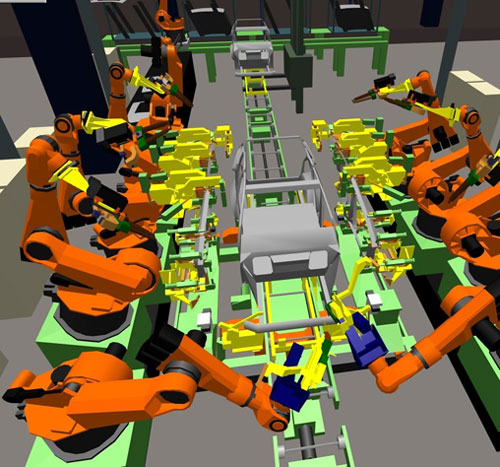

Las máquinas Danobat modelo VG para rectificado / torneado y medición permiten múltiples operaciones en un único set-up. La mesa y carro vertical, ambos accionados por doble husillo, proporcionan la máxima precisión y repetibilidad. La mesa de 2000 mm de diámetro se apoya en un rodamiento hidrostático radial y axial. Todos los ejes giratorios incorporan motores directos (motores de acción directa sobre el eje de giro).

El cambio de herramientas se hace mediante un robot situado en la parte trasera de la máquina; a su vez, realiza de forma automática el cambio de boquillas de taladrina.

Fresado mandrinado

En las instalaciones de Soraluce, en se mostró el mecanizado en vivo de la fresadora-mandrinadora de columna móvil modelo FXR de 7000 mm de recorrido vertical y 1900 mm de transversal con salida de caña modular (sistema patentado) y cabezal D’Andrea de Ø800 mm, incluyendo cambio automático de cabezales y caña. El sistema de salida de caña modular es un sistema patentado para el cambio automático de salida de caña que permite intercambiar la caña con el resto de cabezales sin necesidad de realizar atadas adicionales de la pieza a mecanizar.

La visita también sirvió para presenciar pruebas en vivo del sistema RAM Balance, el sistema Accura Heads de calibración de cabezales, el software Easy Tool y el control adaptativo, que ajusta de manera automática los parámetros de corte durante el mecanizado real.

También se mostró una fresadora realizando torneado por interpolación, el nuevo centro de fresado-torneado F-MT y el centro de fresado Eco modelo TR.